Φ1.2m微型盾构机刀盘与液压系统的设计

周庆祥 张海东 张 潮

(石家庄铁道大学机械工程学院 河北 石家庄 050043)

摘 要:本文对针对不同地质条件掘进而设计、制造的Φ1.2 m微型土压平衡盾构机刀盘的结构设计与刀具的布置方法进行了详细说明,针对盾构机在掘进过程中刀盘所受的载荷建立了数学模型,并根据模型进行了详细的理论分析、计算和有限元分析,得出刀盘的结构设计完全满足使用要求。

关键词:微型盾构机;刀盘;液压系统

0 引言

目前我国市政管道建设多采用顶管施工技术,但随着施工距离延长,会出现顶进推力不足、顶进方向易失控等问题[1]。而在国外采用微型盾构机进行市政管道施工已得到广泛应用,并且需求量逐年增加,英国、德国、日本等国已对其进行深入研究,并广泛应用于市政管道建设。而在我国,微型盾构机发展缓慢,成为我国市政管路施工技术的一大缺口[2]。

刀盘作为盾构机的关键部件,是决定工程成败的关键部件。刀盘设计的好坏将会直接影响到盾构机的工作效率、工程进展以及工程的经济效益。刀盘的设计需要根据不同的地质条件进行针对性设计,设计人员多数不具备地质和岩土工程方面的知识,也缺少盾构施工的经验,导致设计的刀盘不能适应隧道的地质条件,而给施工带来了严重影响。本文从实际要求出发,结合地质和岩土工程方面的知识,设计制造了开口率可变的微型土压平衡盾构机刀盘,并对微型盾构机在掘进过程中刀盘所受到的载荷情况进行了分析与计算,并进行了有限元分析。实践结果表明,微型盾构机的刀盘满足设计和使用要求。

1 总体方案设计

Φ1.2m微型土压平衡盾构机的主体结构主要由刀盘、盾体、主驱动系统、推进系统、铰接系统、螺旋输送机等组成,并设计了始发架和渣土车,以便完成盾构始发和排土功能。如图1所示,为Φ1.2 m微型土压平衡盾构机结构图。

图1 Φ1.2m微型土压平衡盾构机主体结构图

如图2所示,为Φ1.2m微型盾构机实物。盾体的直径为1.2m,长度为2.32m,结构分为前盾、中盾和尾盾。中盾和尾盾之间采用被动铰接系统连接,以实现转弯操作,提高灵敏度。同时为防止拉力过载,每个铰接油缸均设置一个限位杆,可有效防止铰接油缸破坏。

图2 Φ1.2 m微型盾构机

微型盾构机的基本参数如表1所示。

表1 基本参数

| 名称 | 技术参数 |

| 盾体直径 | 1.2 m |

| 盾体长度 | 2.32 m |

| 推进油缸数量 | 6根 |

| 铰接油缸数量 | 4根 |

| 推进行程 | 400 mm |

| 铰接形式 | 被动铰接 |

| 最大总推力 | 1356.48 kN |

2 刀盘的受力分析与计算

刀盘作为盾构机的关键部件,是决定工程成败的关键。刀盘的结构设计是否合理,将会直接影响到盾构机在隧道掘进时的工作效率,也会影响刀盘的工作寿命[3]。 因此刀盘的设计对盾构机能否正常掘进起着至关重要的作用。因此在设计刀盘时,要熟知刀盘的工作荷载,并对刀盘进行力学分析。然而盾构机施工时是在地下进行的,对直接获取刀盘的动态载荷信息增加了困难。

2.1 刀盘的结构设计

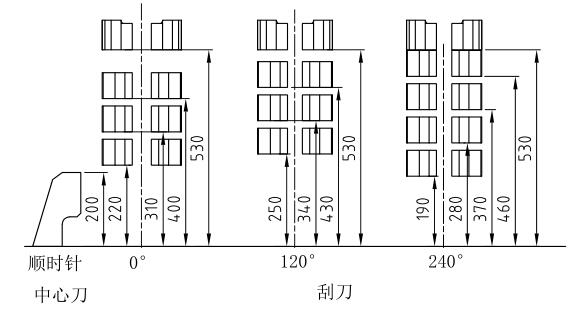

刀盘的结构形式有面板式、辐条式和辐板式,而为了适应粉质粘土、中细砂层、小颗粒卵石等不同的土质条件,微型盾构机的刀盘采用辐板式设计,如图3所示,以便通过更换不同截面大小的面板来改变刀盘开口率的大小以适应不同的地层。考虑到地质条件和刀具布置对开挖效率的影响,刀具的布置采用了同心圆布置法。如图4所示,边刮刀位于刀盘周边,在刀盘工作时,磨损最严重,为了防止在施工过程中,边刮刀的磨损造成开挖直径变小,边刮刀尽量多布置一些。同时为了解决盾构机在掘进过程中刀盘容易磨损的问题,在刀具和面板上焊有耐磨条,以提高刀具和面板的耐磨损能力,刀盘的参数如表2所示。

图3 刀盘实物 图4 刀具布置图

表2 刀盘参数

| 旋转方向 | 周边刮刀数 | 量刮刀数量 | 泡沫阀个数 | 主要结构材质 | 开口率 |

| 双向旋转 | 6 | 18 | 1 | Q345C | 0.3-0.6 |

2.2 刀盘的受力分析

2.2.1 刀盘扭矩的分析与计算

盾构机在施工过程中,刀盘外周和正面承受土体压力,与土体之间产生摩擦阻力矩。则:

(1)

(1)

式中,为刀盘总扭矩;为刀盘正面与土体的摩擦阻力矩;为刀盘侧面与土体的摩擦阻力矩;为刀盘切削土体时产生的抗剪力矩;为刀盘搅拌棒与土仓内土体产生的扭矩;为土仓内土体与刀盘的摩擦阻力矩。

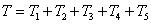

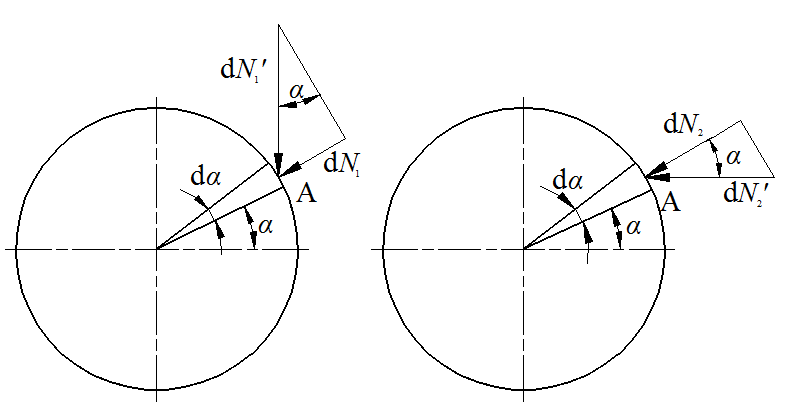

是刀盘旋转过程中,刀盘正面与土体摩擦产生的阻力矩,如图5所示。

图5 刀盘正面与土体的摩擦力矩示意图

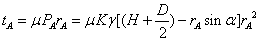

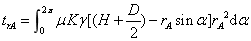

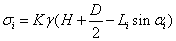

在A点处刀盘正面所受土体的压力大小为

(2)

(2)

在A点处产生的摩擦阻力矩为

(3)

(3)

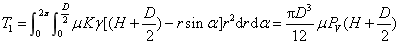

对公式(3)进行积分,得在A点处圆周摩擦阻力矩为

(4)

(4)

则整个刀盘正面所产生的摩擦阻力矩为

(5)

(5)

式中,为摩擦系数;为土体容重,单位;为刀盘偏心距,单位m;刀盘埋深,单位m;为刀盘中心处的侧向土压力,单位MPa。

为刀盘侧面与土体的摩擦力矩,与所处位置土压力相关,则

(6)

(6)

式中,为刀盘外侧与土体间的摩擦阻力,为刀盘中心到摩擦阻力作用点的距离。

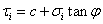

为刮刀进入地层旋转时要克服土体的剪切力而产生的扭矩,刮刀旋转切削土体产生的地层抗剪力矩由库伦模型得第i把刮刀所处位置土体抗剪强度为

(7)

(7)

此处产生的土体正压力为

(8)

(8)

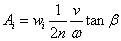

第i把刮刀处土体受剪面积为

(9)

(9)

第i把刮刀切削土体时的地层抗力为

(10)

(10)

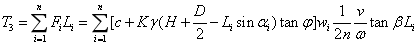

综上所述,刀盘上把刮刀切削土体时的地层抗剪力矩为

(11)

(11)

式中,为土体内聚力,单位;为土体内摩擦角;为刀具切削土体正压力,单位;为第把刀具的剪切面积,单位;为第把刀具距刀盘中心距离,单位;为第把刀具所处位置的极角;为第把刀具的刀刃宽度;为刀具的前角;为刀盘上的布刀数量;为掘进速度,单位;为刀盘转速,单位。

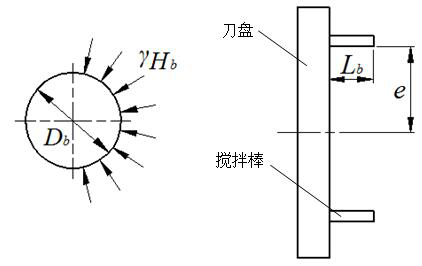

为刀盘旋转过程搅拌棒与土仓内土体产生的摩擦阻力矩,如图6所示,则

(12)

(12)

图6 搅拌棒受力及安装位置图

式中,为搅拌棒数量;为搅拌棒外侧土压力,单位;为搅拌棒直径,单位m;为搅拌棒长度,单位m。

在盾构正常掘进时,土仓内类似于均一地层的情况。考虑土仓内渣土一般不会充满整个土仓,则

![]() (13)

(13)

式中,为刀盘背面摩擦阻力矩调节系数,一般取。

2.2.2 刀盘推力的分析与计算

盾构机在掘进过程中,刀盘所受推力大小主要考虑刀盘外侧与土体间的摩擦阻力和刀盘正面向前推进地层阻力。

(14)

(14)

式中,为刀盘推力,单位;为刀盘外侧与土体的摩擦阻力,单位;为刀盘正面阻力,单位。

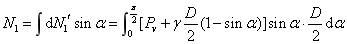

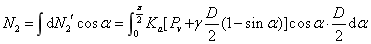

忽略刀盘自重,以刀盘圆周外侧受到的土体压力上下对称、左右对称进行计算,则刀盘在第一象限内圆周外侧微弧长上的垂直土压力和侧向土压力[4]

(15)

(15)

(16)

(16)

式中,为浮容重,一般取值范围为8~13 ;为主动压力系数;为地层的摩擦系数;为盾构刀盘直径,单位m;为地层表面到盾构刀盘上表面之间的土层厚度,单位m。

图7 刀盘外周土压力分布

如图7所示,、分别表示第一象限内微弧长的垂直土压力及其垂直分量;、分别表示第一象限内微弧长的侧向土压力及其在圆周方向上的垂直分量。利用对称性可得刀盘外周与周围地层的摩擦阻力

(17)

(17)

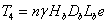

式中,为刀盘厚度,单位m;为盾构刀盘自重,单位。

刀盘正面向前推进地层阻力为,由图5得

(18)

(18)

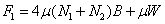

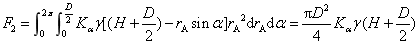

2.2.3 有限元分析

刀盘工作时,选择掘进过程中最恶劣工况下刀盘的推力和扭矩进行强度及变形计算[5]。表3为盾构机和地质的主要参数。

表3 盾构及地质主要参数

| 压力系数 | 0.4 | 刀盘开口率 | 30% |

| 刀盘侧面宽度 | 0.35 m | 开挖直径 | 1.22 m |

| 摩擦系数 | 0.3 | 盾构埋深 | 4 m |

| 土体重力密度 | 19.5 kN/m3 | 刀盘宽度 | 0.2 m |

| 土体单轴抗压强度 | 800 kPa | 刀盘最大转速 | 5 r/min |

表4 材料参数

| 材料 | Q345C |

| 密度 | 7 800 kg/m3 |

| 弹性模量 | 206 Gpa |

| 泊松比 | 0.3 |

| 许用应力 | 105 Mpa |

刀盘的材料参数如表4所示。经计算得刀盘推力F=35.3kN,总扭矩为30 kN·m。

在进行有限元分析时,选取开口率最小,承受载荷最大时的状态建立三维模型,考虑到盾构掘进时所受载荷情况复杂,对刀盘施加40 kN推力,35 kN·m的扭矩,通过有限元分析软件Ansys Workbench进行分析,得结果如图8,图9所示,最大应力33 Mpa,小于105Mpa,变形量最大0.07mm,完全满足使用要求。

图8 应力云图 图9 变形量云图

3 液压系统的设计与分析

微型土压平衡盾构机液压系统主要由刀盘驱动系统、推进系统、铰接系统和螺旋输送机驱动系统等组成。如图10所示,为液压泵站实物图。

由于微型盾构机内部空间非常狭小,液压泵站无法随盾构机进入隧道,而且液压管路数量较多,施工不便,为此仅将推进阀组安装于盾构机中,有效减少了液压泵站与盾构机之间液压管路的数量,优化了液压管路。

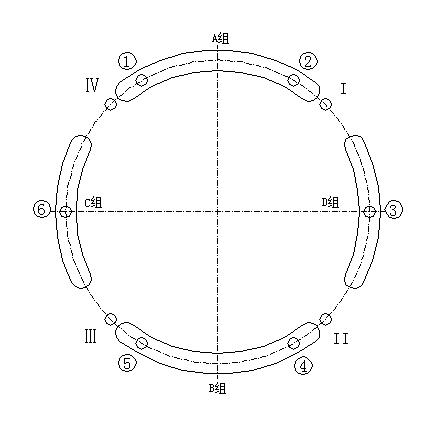

3.1 推进系统和铰接系统的设计

推进系统是盾构机的关键系统,它主要承担着盾构机的推进任务,同时能够实现盾构机的转弯、曲线行进、姿态控制、纠偏以及同步运动等功能。推进系统主要由六根推进油缸组成,如图7所示中的①-⑥,铰接系统由四根铰接油缸组成,如图11中的Ⅰ-Ⅳ为铰接油缸所在位置。为了能够实现盾构机在掘进过程中实现转弯、曲线行进、姿态控制等功能,将推进油缸分为A、B、C和D四组,可分别调整四个组中油缸的压力,以实现相关功能。

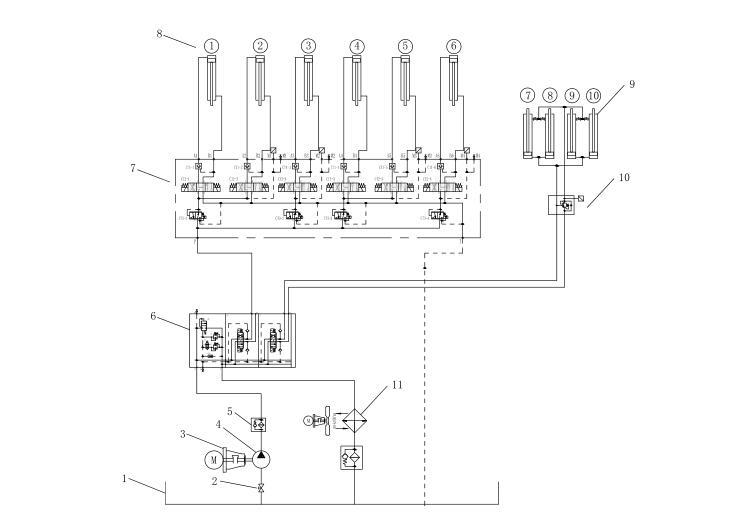

图10 液压泵站实物图 图11 推进油缸和铰接油缸布置图

1-油箱;2-截止阀;3-电动机;4-泵;5-压力管路过滤器;6-控制阀组;

7-推进控制阀组;8-推进油缸;9-铰接油缸;10-平衡阀;11-冷却器

图12 推进系统和铰接系统液压系统原理图

如图12所示,为推进系统和铰接系统液压原理图。该系统采用泵4供油,控制阀组6由进油联、推进比例电磁换向阀、铰接电磁换向阀 3 部分组成,进油联包括高压溢流阀、低压安全阀、电磁球阀及卸荷阀等元件。阀组6可实现高低压两种状态供油。高压状态用于掘进模式,进油联控制系统压力不超过20 Mpa。当带有负载敏感特性的比例电磁换向阀左位得电,6个推进油缸伸出,可控制整体推进速度。低压状态用于管片拼装模式,降低了推进油缸通过撑靴接触管片时的冲击力,防止管片破损。低压安全阀控制系统压力不超过8 MPa。推进阀组7由6个电磁换向阀、6个液控单向阀、4个比例减压阀及4个压力传感器组成,完成分区压力控制及油缸伸缩功能。液控单向阀可以锁死油缸,避免盾构机后退,防止掌子面坍塌[6]。在控制阀组6中,铰接电磁换向阀仅在初次给铰接油缸9供油或者长时间工作后铰接油缸油液不足时,左位得电给铰接油缸供油。平衡阀10能够实现4个铰接油缸伸缩状态的被动调整。

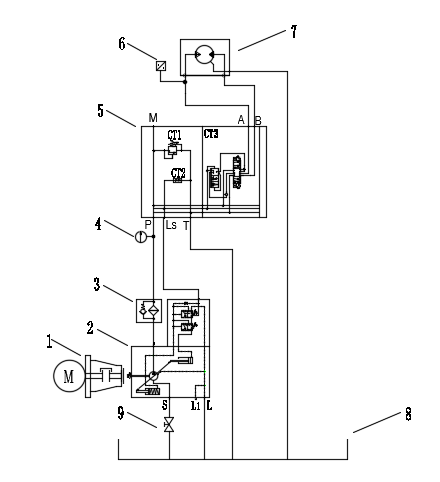

3.2 推进系统和铰接系统的设计

如图13所示,为刀盘驱动系统原理图。该系统采用负载敏感泵2来控制定量液压马达7驱动刀盘旋转。通过泵2中的恒压阀可对系统的最高工作压力进行限定。刀盘控制阀组5主要由电磁换向阀、安全阀、卸荷阀等组成。阀组5通过测压口Ls将负载变化信号反馈到泵2的控制口,以驱动负载敏感阀的阀芯移动,以改变泵2的斜盘倾角,进而改变压力和流量。无论负载如何变化,比例电磁换向阀阀芯开口面积如何调节,负载敏感泵2的输出流量始终与通过比例电磁换向阀的负载流量相等,即刀盘转速仅与比例电磁换向阀阀芯开口面积有关[7];负载敏感泵2的输出压力始终比负载压力大一恒定值,实现按需供压。系统具有良好的调速、节能特性[8]。刀盘最大设计转速为5r/min,刀盘系统通过刀盘控制阀组5控制液压马达7的转向与转速,可实现刀盘转速的无级调节与正反转控制。当比例电磁换向阀左位打开,刀盘正转;反之,刀盘反转。通过电位器旋钮及电液比例控制器可以调节输入比例电磁换向阀的电流,改变阀芯开口面积,从而控制流量,调节刀盘转速[9]。

1-电机;2-负载敏感泵;3-压力管路过滤器;4-压力表;5-刀盘控制阀组;

6-压力变送器;7-液压马达;8-油箱;9-截止阀

图13 刀盘驱动系统原理图

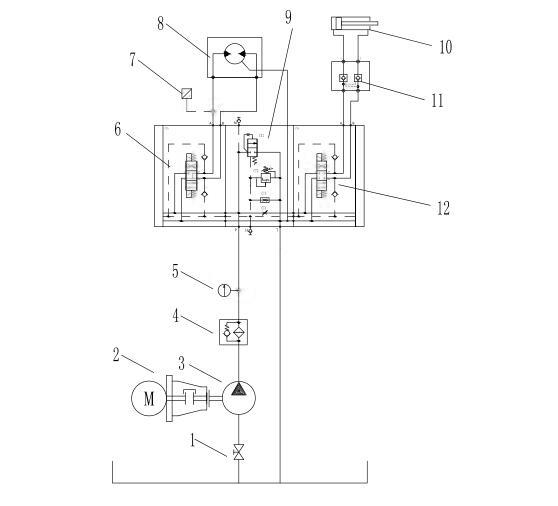

3.3 螺旋输送机液压系统的设计

如图14所示,螺旋输送机液压系统的压力为16 MPa。齿轮泵3输出高压油,经过管路过滤器4、插装阀9、换向阀7,最后到达液压马达8,从而驱动液压马达带动螺旋输送机旋转,螺旋输送机可双向旋转。同时可以通过控制螺旋输送机的转速来控制出土量进而控制土仓压力保持恒定。

闸门油缸由电磁换向阀12控制单独控制。通过阀12可以实现螺旋输送机出土口大小的控制,以实现螺旋输送机的土塞效应。

1-蝶阀;2-电机;3-齿轮泵;4-压力管路过滤器;5-压力表;6-换向阀;

7-压力变送器;8-摆线马达;9-插装阀;10-闸门油缸;11-液压锁;12-换向阀

图14 螺旋输送机液压系统原理图

4 结语

设计并制造了Φ1.2m微型盾构机,完成了微型盾构机的主体结构设计,重点分析了刀盘的受力情况。对微型盾构机的液压系统的功能进行了设计与分析,从市政管道盾构法施工的需求出发,能够丰富市政管道施工的方法,为微型盾构机在市政管道建设方面的应用进行探索和积累经验。

参考文献

[1] 刘淑萍. 长距离顶管施工中存在的问题及解决措施[J].山西建筑, 2013, 39(5):72-73.

[2] 朱北斗. 盾构掘进模拟试验系统及相关技术研究[D].杭州:浙江大学, 2011.

[3] 解妙霞,蔡安江,李 玲. 盾构机刀盘所受载荷的分析现状[J]. 煤矿机械, 2016, 37(08): 92-74.

[4] 姬广彬. 盾构刀盘的设计研究[D]. 天津:天津大学,2009.

[5] 秦立学,徐 慧 ,高伟贤,等. 浅析盾构机刀盘的设计[J]. 矿山机械, 2011, 39(12): 114-117.

[6] 龚国芳,余佑官,胡国良. 盾构机推进液压系统仿真分析[J].机电工程, 2006(06): 25-27.

[7] 杨梅生,彭天好,刘佳东,等. 悬臂式掘进机中的负载敏感控制及节能分析[J]. 煤矿机械, 2010, 31(03):214-217.

[8] 刘亚波. 一种新型负载敏感制动阀的研究[D]. 太原:太原理工大学, 2014.

[9] 冯欢欢, 陈馈, 周建军, 等. 盾构刀盘液压驱动试验系统仿真分析与试验研究[J]. 液压与气动, 2014(10):26-28.