复杂地层中泥水盾构掘进技术

张 磊 王 乐

(中国石油管道局工程有限公司第四分公司,河北 廊坊市065099)

摘 要:本文针对盾构施工中软硬不均、软硬交互等地层对盾构操作的要求较高,一旦操作失误,极易发生超挖、地表大范围沉降等危险的问题,从泥水盾构的掘进模式、掘进参数等各种措施入手,展开深入研究,摸索出一套适于软硬交界地层的掘进方案,为西气东输二线长江盾构隧道的提前贯通奠定了坚实基础,同时为今后该地层施工提供了借鉴经验。

关键词:泥水 盾构 上软下硬 交界面 掘进

1 引言

近年来,盾构法作为一种安全、快速、环保的隧道开挖工法,在我国的城市地铁、天然气管道、城市管道和水利等工程项目中得到广泛的运用。该工法适宜在较单一的软土、软岩地层或砂层及其互层的地层中掘进,而在软硬不均、软硬交互且岩石强度差异大等典型的上软下硬地层中应用盾构法修建隧道相对复杂。盾构工程师必须及时对各项掘进参数和技术措施进行有效地调整,从而保证掘进过程的安全、平稳,以及工具设备的有效利用。

目前国内外对于土压平衡盾构机在各种复杂地层,尤其是针对孤石、软硬不均、软硬交界的地层进行了详细的探讨,对于盾构机的掘进参数、姿态控制、如何顺利通过该段地层进行了深入的研究,而对于泥水盾构在此类地层的研究相对较少,也不够深入。本文依托西气东输二线长江盾构工程,就泥水盾构机在软硬交界地层中的掘进技术进行了研究。

2 工程概况

长江盾构工程作为西气东输二线东段的重点控制性工程,在江西省九江市和湖北省武穴市之间穿越长江,隧道水平长度为2590m。隧道建成后,铺设一条直径1219mm,压力10MPa的天然气管道。工程投入的设备为德国海瑞克公司生产制造的AVND3080AH泥水加压平衡式盾构机。该设备主机连机总长为11.2m,开挖直径3805mm,刀盘最大转速为3.4rpm,最大输出扭矩1540kNm,最大推力11661.6KN,衬砌管片内径3080mm,厚230mm。

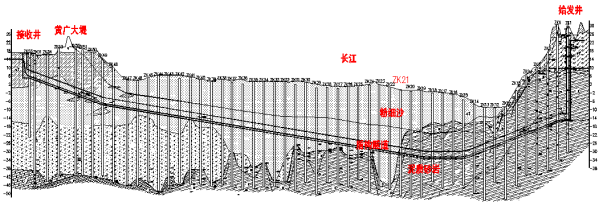

隧道穿越的地质主要有泥质砂岩、中粗砂、中细砂、粉细砂和粉质粘土,根据地质勘查zk20#、zk21#、zk22#探孔所揭露的地层显示,隧道需穿越泥质砂岩向砂层的过渡段约100m,其中上部砂层砂质较均匀,夹粉土、粗砂透镜体,呈灰色,松散~中密,饱和,颗粒级配不良,颗粒形状以亚圆形为主,主要矿物成分为石英、长石,见少量云母碎片,粘粒含量小于5%,具近水平状构造层理性;下部的中等风化泥质砂岩呈紫红~暗红色,粉砂质结构,泥质胶结,节理裂隙较发育,岩芯较完整,以柱状、短长柱状为主,敲击易碎,失水易碎裂折断。RQD①值在50~90范围,天然抗压强度平均值13.2MPa,土石等级为Ⅴ级。

穿越断面如附图2-1所示。

图2-1 隧道纵断面图

3 盾构机在软硬交界地层的掘进现状

盾构机穿越zk20探孔后,掘进参数、主机姿态等逐渐出现一系列异常,主要表现如下:

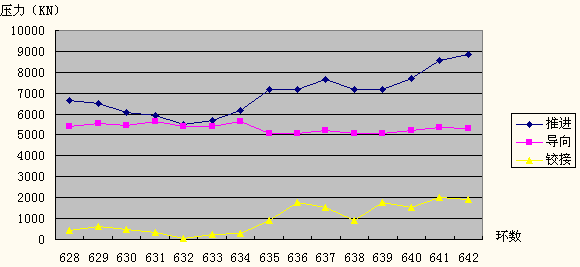

3.1 推进、铰接油缸压力增大

推进油缸总推力由泥质砂岩中的5500KN逐渐增大至10000KN,临近推力极限(11661.6KN)。

铰接油缸拉力由正常的10KN增加到2200KN,临近铰接拉力的极限(2800KN)。

导向油缸作用力为5200KN左右,无明显变化,如图3-1所示。

图3-1 推进、导向、铰接压力变化图

3.2 推进速度降低

泥质砂岩中,盾构机平均推进速度为20 mm/min,随着油缸压力的增加,推进速度出现较大转折,先是增大至30 mm/min,随后推进速度逐渐降低至5 mm/min以下,直至推进较为困难。

3.3 出渣情况

泥水处理系统分离的渣土中由原来泥、砂比例相当,到砂的含量逐渐增加,且含有砾石、中粗砂,如图3-2所示。同时出渣量也逐渐增加,由原来的16m³增加到18m³,开始呈现超挖现象。

图3-2 泥质砂岩和砾石

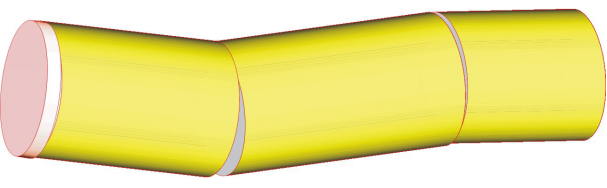

3.4 V型掘进姿态

前盾与中盾间的导向油缸上下两组长度最大相差高达76mm,盾构机严重偏离掘进轴线,整体姿态呈现V型(如图3-3所示),且调整难度极大。

图3-3 V型掘进姿态

根据上述状况分析,初步认定盾构机掘进地层为中等风化泥质砂岩向砂层过渡的软硬交界面。

4 软硬交界地层的掘进措施

针对这种上软下硬的复杂地质条件,经过对地质岩性和实际情况的分析,主要考虑如何稳定上部软地层开挖面,因此在掘进时采用泥水加压平衡模式和优化掘进参数,避免因推进速度的变化、泥浆循环模式切换和供排浆量调整等因素对切口处的泥水压力产生波动,造成开挖面压力失衡,从而出现开挖面坍塌。在掘进过程中,为了维持上部软地层处于一个稳定状态,我们主要从开挖面稳定、掘进参数、信息共享等三方面进行了研究,成功解决了在上软下硬地层中的掘削量、盾构机姿态难以控制等问题。

4.1 开挖面稳定控制

开挖面稳定是在上软下硬地层中掘进的最重要的一项技术要求,尤其是本工程地质交界面下部为泥质砂岩,自稳性强,而上部为砂层,自稳性较差,在受扰动后极易发生坍塌和超挖,因此在掘进时应按照软地层掘进模式控制,依靠设备自身的泥水加压平衡模式,设定合适的泥水压力,形成具有良好护壁性能的泥膜来稳定开挖面,确保砂层掘进不发生坍塌和超挖情况。

4.1.1 掘进模式的选择

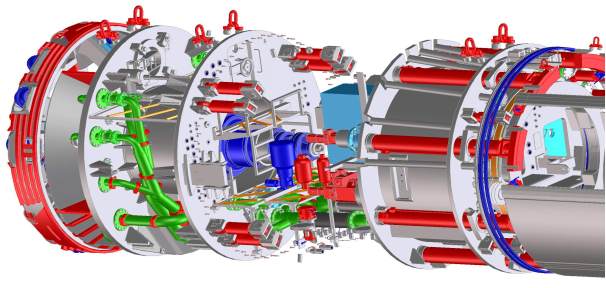

九江长江盾构工程所投入的设备为德国海瑞克公司生产的AVND3080泥水加压平衡式盾构机(如图4-1所示),在应对软硬交界地层时可选择该设备特有的复合模式,即泥水加压平衡模式,该模式特别在针对大粒径卵石、砂层、透水性强、粘性地层、软硬交界地层中掘进起着重要作用。

图4-1 复合模式泥水盾构

泥水平衡主要凭借泥水压力来抵抗开挖面的土压力和水压力,以保持开挖面的稳定,通过在开挖舱内注入适当压力的泥浆,使其在开挖面形成泥膜,支撑正面土体,并由安装在正面的大刀盘切削土体表面泥膜,与泥水混合后形成高密度泥浆,然后由排浆泵及管道把泥浆输送至地面处理。在该模式中,泥膜的形成至关重要,当泥水压力大于地下水压力时,泥水按达西定律②渗入地层,形成与地层土壤间隙成一定比例的悬浮颗粒,被捕获并积聚于土壤与泥水的接触表面形成泥膜。随着时间的推移,泥膜的厚度不断增加,渗透抵抗力逐渐增强,当泥膜抵抗力远大于正面土压时,产生泥水平衡效果。

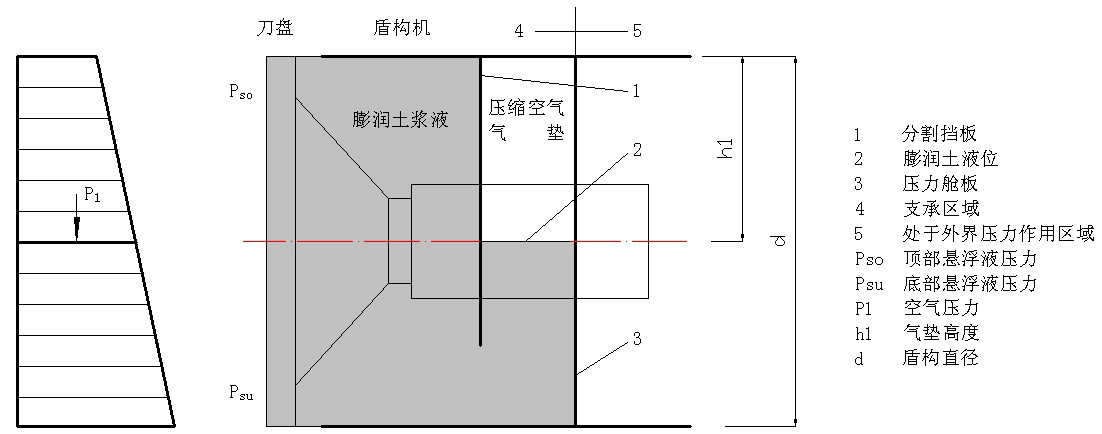

加压模式为通过气压调节舱内的压缩空气压力并将该压力传至泥水,并调节泥水高度,以此平衡开挖舱外界的水土压力,而气压由压缩空气控制单元调节,如图4-2所示。

图4-2 气垫模式压力分布

4.1.2泥水压力控制

在掘进过程中,根据盾构机所处的位置的覆土厚度和水位情况,计算出上部软弱地层(砂层)的开挖面切口处的水土压力理论值约为2. 4 bar,因此将气压设定为2.7~2.9 bar,确保在掘进模式和旁通模式两者互相转换时切口泥水压力波动范围控制在0. 1~0. 2 bar以内。

另外,在掘进过程中要注意观察切口处泥水压力的变化情况和气压调节舱内的液位变化,及时对气压做出调整。

4.1.3泥水性能

泥水是将分散在水中具有吸水后明显呈膨润性质的粘土矿物质悬浮液作为主要成分,并添加分散胶溶剂、加重剂及其他调泥剂,根据需要调节比重、粘度、塑变值、胶凝强度,使其成为一种可塑流体。泥水盾构使用泥水的目的除了靠泥膜稳定开挖面,防止塌方,还需将切削下来的渣浆流畅地运往地面,经泥、渣分离后循环利用。

在上软下硬的地层中,泥水的性能主要为:

(1)泥水密度

为保持开挖面的稳定,即把开挖面的变形控制到最小限度,泥水密度应比较高。从理论上讲,泥水密度最好能达到开挖土体的密度。然而,大密度的泥水会引起泥浆泵超负荷运转以及泥水处理困难,小密度的泥水形成泥膜速度较慢,对开挖面稳定不利。因此,在选定泥水密度时,必须充分考虑土体的地层结构,在满足设备运行能力的前提下提高泥水的密度。

(2)含砂量

在强透水性土体中,泥膜形成的快慢与掺入泥水中砂粒的最大粒径以及含砂量(砂粒重/粘土颗粒重)有密切的关系,这是因为砂粒具有填堵土体孔隙的作用。为了充分发挥这一作用,砂粒的粒径应比土体孔隙大而且含量适中。

(3)泥水粘性

泥水必须具有适当的粘性,以收到以下效果:

①防止泥水中的粘土、砂粒在泥水室内的沉积,保持开挖面稳定;

②提高粘性,增大阻力防止逸泥;

③使开挖下来的弃土以流体输送,经后处理设备滤除废渣,实现泥、渣分离。

(4)泥水流速

为满足长距离渣土输送要求,泥水的流速应控制在160~210m/min之间。

(5)其他参数

在上软下硬地层掘进中,要求所采用泥浆粘度在25—35秒,比重为1.15—1.2 g/cm3之间,PH值为9~10,失水量小于100ml,泥浆的失水造壁性要好。

4.2掘进参数控制

对于上软下硬地层掘进应遵循“切口压力稳定、低推力、低刀盘转速、匀速推进、

减小扰动、保证注浆”的原则进行控制。同时通过调整导向油缸长度、推进压力等,优化盾构机姿态,避免盾构机呈V型姿态往前掘进。

4.2.1刀盘转速

在上软下硬地层中掘进,上部砂层自稳能力差,所需切削扭矩极低,而下部泥质砂岩硬度较高,刀具受力较大,尤其是砂层与泥质砂岩的交界面处对刀盘、刀具的损伤严重,因此,掘进时尽量避免刀具遭受过大的瞬时冲击荷载,同时为了降低刀盘对地层的扰动,应适当降低刀盘转速,提高刀盘扭矩,转速宜控制在1.5~2rpm。

4.2.2掘进速度

较高的掘进速度对泥水的输送能力、泥水分离设备的处理能力等方面提出了较高要求,而较低的掘进速度又存在超挖的风险。为了保证刀具的贯入度和适应泥水分离设备处理要求。因此,在过渡段地层掘进时的掘进速度应控制在15~30 mm/min。

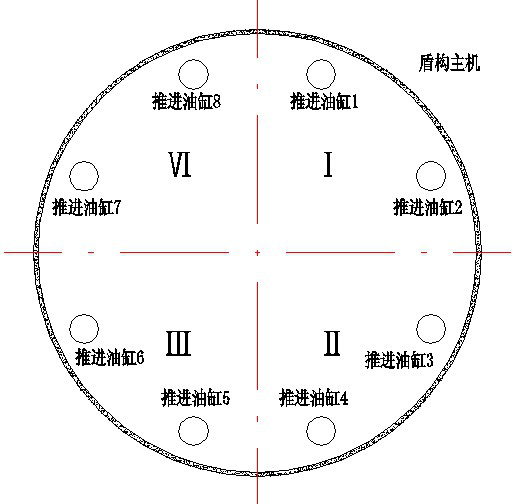

4.2.3 油缸推力

砂层刀具的切削扭矩较小,施加较小的推进力即可获得较高的掘进速度,然而泥质砂岩则恰恰相反。因此,在该地层掘进时,推进油缸推力可根据以下原则确定:

(1)根据刀盘实时扭矩选择合适的推力,保障刀具得到最小自转扭矩,防止刀具偏磨。

(2)满足适当掘进速度,将刀具贯入度控制在10~15mm/r。

(3)根据软硬地层的比例,合理分配推进油缸油压分布,即降低上部油缸压力,增大底部油缸压力,且最大压差不宜超过100bar,防止过大的翻转扭矩造成盾构V型掘进姿态。顶进油缸分布如图4-3所示。

图4-3 顶进油缸分布

(4)满足刀具最小扭矩、掘进速度的前提下,尽量降低推进油缸压力。

4.2.4盾构机姿态控制

盾构机良好的姿态能有效减小其在掘进过程中的摩阻力和减少对地层的扰动,使盾构机能更好的在上软下硬地层中掘进。盾构机姿态的调整主要在以下几方面进行控制:

(1)在满足掘进速度要求的情况下,降低盾构机推力。

(2)避免快速纠偏,造成盾构机呈过大的蛇形状态前进,造成推力加大。

(3)调整各推进油缸的油压并通过调节油缸行程来控制盾构机姿态。

(4)合理调节各组导向油缸的差值,并通过导向油缸的压力差来稳定盾构机姿态。

4.2.5背填注浆

管片背填注浆既能及时地防止地层变位又能对盾构机的整体实施保护。在上软下硬地层中,管片背面存在的间隙,既有管片下部脱离盾尾存在的间隙,也可能是地层应力的释放或集聚引起地层微略变形。为了填充管片背部存在的间隙,同时保持盾构机外部的润滑,通过盾尾注入一定比例的浆液,注浆量满足公式(a)并合理掌握注浆压力,使注浆量、注浆流量与推进速度等施工参数形成最佳参数匹配。

(a)

其中为注浆量,为开挖面的直径,为管片的外径,为注浆率(取1.2~1.8)。

4.2.6 信息畅通

盾构操作手需密切关注油缸压力、刀盘扭矩、推进速度等主要掘进参数,及时与泥水处理人员保持沟通,随时掌握出渣情况,防止超挖。同时根据开挖面的地质情况随时调整掘进参数。

5 结束语

本文以西气东输二线长江盾构工程为依托,对油缸压力、盾构姿态等表现进行了深入的分析,认定地层由泥质砂岩层向砂层过渡是引起诸多问题的原因。在保证安全的前提下,项目部通过采取恰当的掘进模式、科学的调整掘进参数等措施,为盾构机成功穿越上软下硬的交界面地层提供了保障,并取得了260m/月的国内较高平均月掘进长度。同时,摸索出一套泥水加压平衡盾构机在应对软硬交界地层的掘进模式,为今后的盾构穿江越河提供借鉴。

注:

①RQD——Rock Quality Designation (RQD)

岩石质量指标,用直径为75mm的金刚石钻头和双层岩芯管在岩石中钻进,连续取芯,回次钻进所取岩芯中,长度大于10cm的岩芯段长度之和与该回次进尺的比值,以百分比表示。

②达西定律——流体流过孔隙介质时,其流速与流动方向上的压力梯度成正比。Q=KFh/L