地铁盾构始发阶段近距离下穿地铁运营线路施工技术

王强 刘少然

(中建交通建设集团有限公司)

1前言

在深圳地铁九号线号线上梅村站~上梅林站盾构区间施工过程中,采用了自动化监测、运营隧道内平衡动态注浆加固、大型钢套筒始发装置、中盾壳体外注浆等组合措施施工,保证了盾构始发阶段安全顺利近距离下穿深圳地铁四号线(龙华线)运营隧道,减少了对社会环境的影响。

2.工程概况

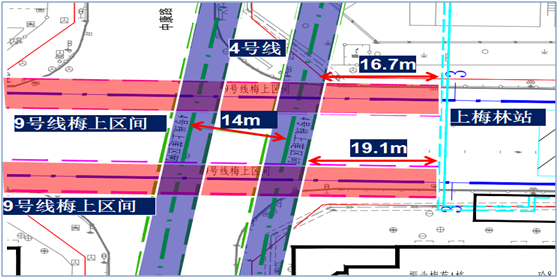

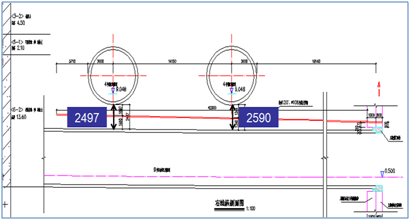

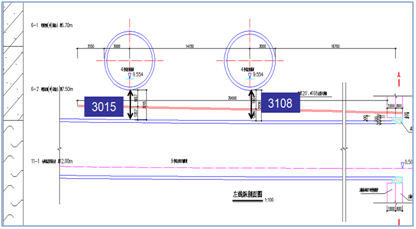

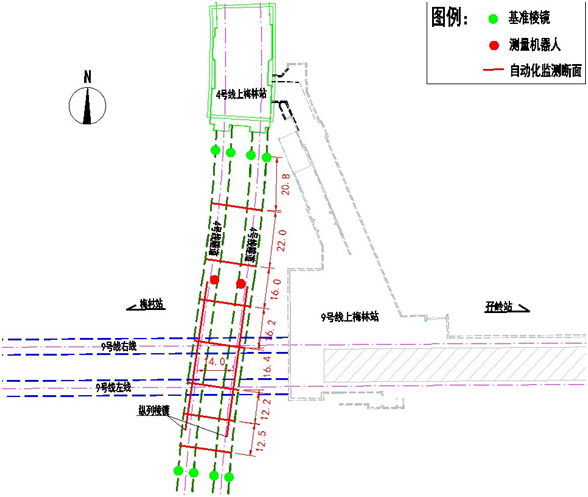

深圳地铁九号线梅村站-上梅林站区间隧道与四号线隧道基本正交,在九号线左线交叉点处(北),四号线右线外缘距离九号线上梅林站基坑为16.7m,在九号线右线交叉点处(南),四号线右线外缘距离九号线上梅林站基坑为19.1m,如图2-所示。正在运营的四号线位于上梅林站西侧,中康路下方,为外径6m的盾构隧道。隧道拱顶覆土约8.5m,轨面标高9.048m,其隧道围岩为<6-1>可塑状砂砾质粘性土及<6-2>硬塑状砂砾质粘性土。九号线隧道与四号线隧道上下净距最小仅为2.497m,位于右线与四号线左线交叉处;最大净距为3.108m,位于左线与四号线右线交叉处,夹层地质为<6-2>硬塑状砂砾质粘性土层,九号线隧道围岩主要为<6-2>硬塑状砂砾质粘性土及<11-1>全风化混合岩。

图1 四号线隧道与九号线线路关系平面图

图2 四号线隧道与右线关系剖面图

图3 四号线隧道与左线关系剖面图

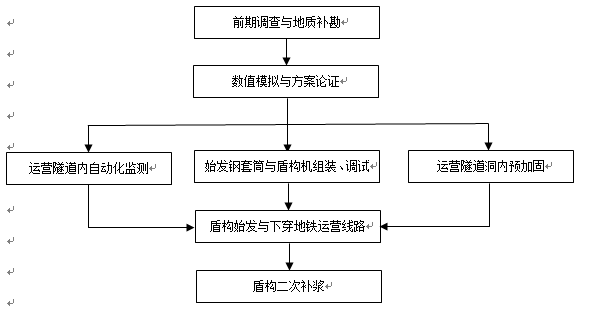

3工艺流程

施工工艺流程见图3所示。

图3 工艺流程图

4操作要点

4.1前期调查与地质补勘

1对既有运营线路下穿影响区域进行前期调查,调查项目包括管片外观质量、管片椭圆度、管片渗漏水、管片背后密实程度、道床轨道现状、轨道平直度及轨面高差,形成鉴定报告。

2调查地铁线路运营的停止运营时间段、运营高峰期、运营重要时段及非重要时段,将穿越风险最大的时段尽量安排在运营的非重要时段。

3根据设计详勘情况,适当增加对既有运营线路周边土体的补堪,为既有隧道洞内预注浆、盾构掘进施工提供资料,以优化注浆参数及盾构掘进参数。

4.2数值模拟与方案论证

1为了摸清盾构隧道开挖至不同阶段,既有运营隧道的力学特征与变形模式,采用ABAQUS非线性有限元分析软件,结合土压平衡盾构开挖面稳定性及沉降控制的研究,进行数值模拟分析,为盾构实际下穿施工提供参考。

2通过数值模拟数据,得出盾构开挖对既有线的影响范围、盾构开挖间隙填充材料的性质(泊松比与粘聚力)、填充材料的弹性模量(等效为开挖间隙的充填量)对沉降控制的影响、以及盾构土压力的大小对既有线的影响。

3对施工方案可行性进行分析论证,确定实施方案,明确既有隧道洞内注浆加固施工参数、始发钢套筒控制要点、盾壳外间隙注浆参数以及盾构掘进控制参数。

4.3运营隧道内监测点布点

1测点布设

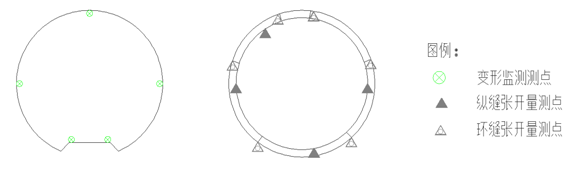

1)对新建隧道影响范围内的既有地铁隧道采用自动化监测,需要监测隧道变形和管片接缝

张开量,测点断面布置示意图见图4-1。

图4 地铁隧道自动化监测点断面布置示意图

2)在监测断面处还需对相应的线路轨道静态尺寸进行监测,分别监测轨距变化和两轨横向高差变化。

图5 下穿地铁运营线路(4号线)自动化监测断面平面布置图

3)自动化监测断面间距:通常为在施隧道两侧50m范围的既有线隧道中选择若干监测断面(在距离施工隧道中心30m范围,通常间隔12m左右一个主测断面,主测断面之间每间隔4m左右局部布点加密;在30m~50m范围,主测断面的间距可适当加大,在每个监测断面圆周上设置若干观测棱镜(通常每个主测断面5个观测楞镜,道床2个,拱腰2个,拱顶1个)作为监测点,每个监测区域设置3个以上基准点,通过对设置在既有线隧道中轨道道床上的全站仪观测监测点来实时监测既有线隧道及其中的轨道变形引起的横向和纵向位移变化量,并通过全站仪数据输出端连接的数据采集设备和数传电台将监测到的位移变化量数据传送到监控中心。

2监测项目及监测频率

表1 远程监测项目汇总表

序号 监测项目 监测仪器 监测目的 监测频率

1 既有线结构沉降监测 静力水准仪、自动全站仪 掌握施工期间既有线结构变形情况 一般施工状态:1次/30min

施工关键期:

1次/10min

2 既有线结构缝胀缩监测 测缝计 掌握施工期间既有线结构缝水平变形情况

3 左右轨道差异沉降监测 电水平尺 掌握施工期间既有线左右轨道变形情况

4 走行轨轨距变形监测 位移计 掌握施工期间既有线轨道水平距离变化情况

5 建(构)筑物沉降监测 静力水准仪、自动全站仪 掌握施工期间建筑物沉降变形情况

6 建筑物倾斜监测 倾角传感器、自动全站仪 掌握施工期间建筑物倾斜变形情况

7 建筑物裂缝监测 测缝计 掌握施工期间建筑物裂缝发展情况

8 地下水位监测 液位计计 掌握施工期地下水位变化情况

3监测控制标准

1)变形控制标准根据当地地下轨道运营安全的要求确定,隧道绝对沉降量和水平位移量限值为±10mm。

2)运营线路轨道静态尺寸容许偏差值为两轨道轨距变形及横向高差<4mm/10m。

3)预警值取控制值的60%,警戒值取控制值的80%。

4.4运营隧道洞内预加固

1)为了将盾构穿越运营线过程中对运营线的影响控制在合理范围内,在盾构始发前在运营隧道内对影响区的管片周围进行预加固。

2)在穿越区影响范围区段(施工隧道中心线外50m)从管片注浆孔注水泥—水玻璃双液浆。在距离施工隧道中心线10m范围,可每间隔2环对称从管片腰部进行注浆;10m~50m范围可每间隔4环管片从管片腰部注浆孔进行注浆;注浆以压力控制为主,同时结合自动化监测数据并观测注浆管片有无异常,整个注浆以加固稳定管片为主,当管片姿态小于3 m m的变形量,管片及管片接缝无异常的情况下,压力升至0.25~0.3MPa时停止注浆。

3)在一个注浆断面上,使用两套注浆设备同时对管片腰部两处注浆孔进行对称注浆。对于渗透性较好地层,可直接打开注浆孔进行注浆;对于软弱地层及渗透性不好的地层,采用钢花管进行注浆,钢花管的长度2m左右,在重叠段钢花管的长度依照打设完钢花管后端部距离刀盘开挖断面500mm进行控制,钢管前部60cm范围内钻3组出浆孔,每组3个孔,孔组间距为20cm,第一次注浆完成后,不拆除注浆管,可利用预留的注浆管进行反复注浆,做为盾构下穿运营线过程中的一项应急措施。

4.5始发钢套筒与盾构机组装、调试

1钢套筒设计

图6 钢套筒组装正面示意图

图7 钢套筒组装侧面示意图

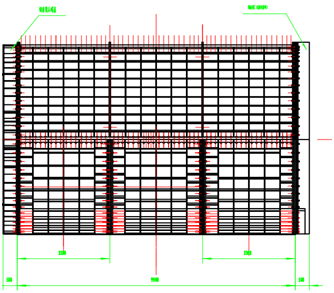

如上图所示,整个钢套筒结构由过渡环、筒体、反力架、像胶帘板等部分组成。筒体部分长10900mm,直径(内径)6500mm。分三段,每段又分为上下两半圆。筒体材料用16mm厚的A3钢板。每段筒体的外周焊接纵、环向筋板以保证筒体刚度,筋板厚20mm,高150mm,间隔约550*600mm。每段筒体的端头和上下两半圆接合面均焊接圆法兰,法兰用24mm厚的A3板,上下两半圆以及两段筒体之间均采用M30、8.8级螺栓连接,中间加3mm厚橡胶垫。在筒体底部制作托架,托架分三块制作,之间用螺栓连接。每段又分为三件。托架承力板用24mmA3板,筋板用20mmA3板,底板用24mm A3钢板,底部用200*200mm工字钢按“托架图”相应的尺寸焊接成为整体。托架与下部筒体焊接连成一体,焊接时托架板先与筒体焊接,再焊接横向筋板,焊接底板和工字钢。托装组装完后,工字钢底边与车站底板预埋件焊接,托架须用型钢与车站侧墙顶紧。

2洞门检查

钢套筒安装前需对洞门预埋环板进行检查,必要时须进行植筋加固。为防止盾构始发时刀盘切削到连续墙钢筋或工字钢接头,造成刀盘损坏,对洞门圆周一周凿除连续墙的砼保护层,露出玻璃纤维筋,确认洞门范围不存在钢筋。如发现凿除砼保护层后有存在钢筋的现象,则应对侵入洞门范围的钢筋进行割除,确保盾构始发的安全、顺利。

3安装过渡环

根据现场实测洞门上的预埋A板实际平整度,量身定做过渡环,过渡环与A板通过焊接连接,焊缝沿过渡环一圈内外侧满焊,焊缝必须饱满。如出现过渡环与连接板有些地方无法与洞门环板密贴的情况,需在这些空隙处填充钢板并连接牢固,务必将空隙尽可能地堵住。在确定洞门环板与过渡板全部密贴后将过渡板满焊在洞门环板上。

4安装钢套筒下半圆和反力架

1)在开始安装钢套筒之前,首先在基坑里确定出井口盾体中心线,也就是钢套筒的安装位置,使从地面上吊下来的钢套筒力求一次性放到位,不用再左右移动。

2)吊下第一节钢套筒的下半段,使钢套筒的中心与事先确定好的井口盾体中心线重合,在下半段的钢套筒左右两边的法兰处放好6 mm厚的橡胶密封垫,在与第二节的下半部连接过程中要注意水平位置与纵向位置的一致,确保螺栓孔对位准确,并用M30的高强螺栓连接紧固。

3)钢套筒与过渡环采用螺栓连接。

4)采用盾构始发反力架紧贴钢套筒。

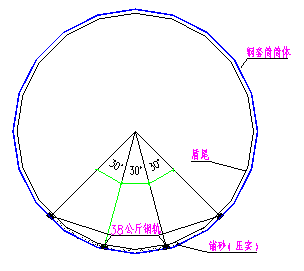

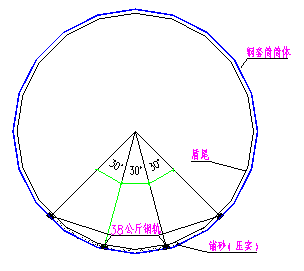

5钢套筒内安装钢轨

在钢套筒下方90°圆弧内平均分布安装4根38公斤钢轨,钢轨从钢套筒后端铺设至跑洞门围护结构2m位置,钢轨两侧通长焊接。为保持盾构机始发时抬头的趋势,靠近洞门端钢轨垫高20mm,盾尾端钢轨不垫高。38公斤钢轨高134mm,盾尾下方与钢套筒间隙134mm,盾尾上方与钢套筒间隙136mm,刀盘下方与钢套筒间隙154mm,刀盘上方与钢套筒间隙66mm。

图8 钢套筒内盾体定位图

6第一次钢套筒内填砂(钢轨之间铺砂、压实)

在钢套筒底部4根钢轨之间铺砂并压实,每个位置的铺砂高度高出相应钢轨的高度15mm,待盾构机放去上后,进一步压实,确保底部砂层提供充足的防盾构机扭转摩擦反力。

图9 第一次钢套筒内填砂

7钢套筒内安装盾构机

在钢套筒内安装盾构机主体,并与连接桥和后配套台车连接。

8安装钢套筒上半圆

第二次回填砂回填好后,安装钢套筒上半圆,安装好以后,需进行压紧螺栓的调整。检查各部连接处,对每一处联结安装的地方进行检验,确保其连接的完好性,尤其是对于钢套筒的上下半圆和节与节部分之间联结的检查,还要检查过渡连接板与洞门环板之间的焊接,看是否存在着点焊或浮焊,发现有隐患,要及时处理。

9预加反力

上半圆安装完成后,需进行环梁预加压力螺栓的调整,分别上紧环梁上一周的每个螺栓,上紧时分别采用对角上紧,保证环梁的均匀受力。每颗螺栓的压紧力为54000N (总计反力架的预加反力约为700T),上紧后用锁紧螺母锁住,这样能保证钢套筒在有水压时洞门环板处连接螺栓不受力。上紧的过程中注意检查反力架各支撑是否松动,各段法兰连接螺栓是否松动。

10安装负环、盾构机刀盘推进至洞门掌子面

钢套筒、反力架安装完毕,盾构机调试完成后,安装负环、盾构机向前推进至刀盘面板贴近洞门掌子面但不切削掌子面。第一环负环在盾尾内拼装成型后,通过千斤顶整体向后顶推至紧贴反力架,管片与反力架之间采用螺栓连续。

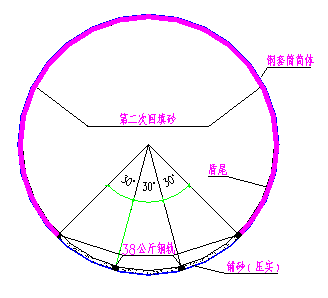

11第二次钢套筒内填砂

盾构机向前推进至刀盘面板贴近洞门掌子面后,向钢套筒内进行第三次填砂,本次填砂将整个钢套筒填充满。在填充的过程中适当加水,保证砂的密实。

图10 钢套筒内第二次回填砂

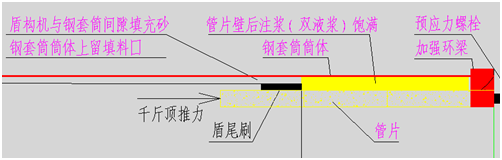

12负环管片壁后注浆

为保证负环管片与钢套筒之前的密封效果,在盾构机刀盘贴近洞门掌子面后,通过靠近反力架两环管片的吊装孔进行壁后注浆,注浆材料采用惰性浆液,在管片后面形成一道密封防渗环,注浆压力不大于350kpa。

图11 管片壁后注浆示意图

13钢套筒压力测试

1)渗漏检测

①从加水孔向钢套筒内加水,至加满水后,检查压力,如果压力能够达到3bar。则停止加水,并维持压力稳定,对各个连接部分进行检查,包括洞门连接板、钢套筒环向与纵向连接位置、钢套筒与反力架的连接处有无漏水。

②加压检测过程中一旦发现有漏水或焊缝脱焊情况,必须马上进行卸压,并及时处理,上紧螺栓或重新焊接。完成后再进行加压,直至压力稳定在3bar并未发现有漏点时方可确认钢套筒的密封性。

2)钢套筒位移检测

①在盾构机组装过程中要安装各种测量用具,主要是测试钢套筒有无变形,以及钢套筒环向和纵向连接位置的位移等。

②在试水、加压测试前,在钢套筒与洞门环板连接的部位分区域安装应变片,在钢套筒表面安装百分表,量程在3~5mm左右,可控制变形量或位移量精度在0.5mm左右。在加压过程中,一旦发现应变超标或位移过大,必须立即进行卸压、分析原因并采取解决措施。

4.6盾构始发与下穿地铁运营线路

1盾构施工区段划分

根据盾构穿越运营线的工况特点,将盾构穿越前后60m距离划分为三个施工控制阶段,即控制段、穿越段和穿越后控制段。控制段从盾构始发到刀盘距离运营线边2环时的区段,穿越段为刀盘距离运营线2环至盾尾脱出运营线后2环时的区段,穿越后控制段为盾尾脱出运营线后2环至盾构施工对运营线近乎没有影响时的区段。

2盾构始发掘进

洞门连续墙为800mm厚的C30玻璃纤维筋连续墙,盾构机在切削连续墙时,推进速度控制在5~10mm/min,扭矩不大于2000kN.m,千斤顶总推力不大于1000t。通过洞门后,速度可逐步提升至20~25mm/min,千斤顶总推力逐步调整到1500~2000t。

3盾构下穿地铁运营线路施工技术参数

1)盾构推进速度与土压力设置

采用土压平衡掘进模式,匀速直线掘进。穿越前控制段推进速度40mm/min左右,土压力取静止水土压力±0.2bar;穿越控制段推进速度60mm/min左右,土压力取静止水土压力±0.1bar;穿越后控制段推进速度50mm/min左右,土压力取静止水土压力±0.2bar;实际土压力设定值根据监测数据值进行微调。

2)中盾同步注浆

①在盾构掘进的同时,使用两台可调节流量的泵通过盾构中盾的超前注浆孔,向盾构外壳注低强度的凝结时间可调的浆液,达到填充与止水的目的。

②浆液由两部分组成,分别是特殊膨润土浆液(A液,膨润土溶液加定量的外加剂),配比为膨润土:水=1:2,水玻璃液(B液),配比为水玻璃:水=1:1。该浆液的弹性模量稍大于上覆土

体的弹性模量,泊松比≥0.3,注浆压力为1.1-1.2倍的静止土压力。

③在注入过程中,通过Y型注浆头混入A、B两种浆液,B液的注入率约为5%~6%。浆液混合后在40s内达到初凝,形成粘性较高且难以稀释的膏状物。

3)出土量

出土量控制在理论值的95%左右,保证盾构切口上方土体能微量隆起,以减少土体的后期沉降量。

4)盾构姿态控制

在确保盾构正面沉降控制良好的情况下,尽可能使盾构匀速、直线通过,减少盾构纠偏量和纠偏次数。推进时不急纠、不猛纠,多注意观察管片与盾壳的间隙,相对区域油压的变化量随出土箱数和千斤顶行程逐渐变化,以减少盾构施工对既有地铁运营线路和地面的影响。

5)管片拼装

在盾构进行拼装的状态下,由于千斤顶的收缩,必然会引起盾构机的后退,因此在盾构推进结束之后,不要立即拼装,等待2~3分钟之后,到周围土体与盾构机固结在一起后再进行千斤顶的回缩,回缩的千斤顶应尽可能少,以满足管片拼装即可。拼装过程中,盾构操作手应注意土压力的变化,必要时通过反转螺旋机维持盾构前方土体平衡。

6)同步注浆

①注浆量

为确保充分填充空隙,注浆量为空隙体积的150%-170%。

②注浆压力

为保证浆体较好的渗入周围土体中,注浆压力须大于隧道底部的土压力值。而且必须控制在较好的范围之内,保证只是填充而不是劈裂。根据经验可取为1.1~1.2倍的静止土压力,且注浆压力在穿越段适当增大。

③浆液配比

同步注浆采用惰性浆液,浆液选用以下配比,适当提高了浆液的稠度。实际掘进时在盾构机送浆泵正常运作情况下,尽可能提高含沙量,减小后期沉降。

4.7盾构二次补浆

1在穿越过程中,当0环为脱出盾尾第3环时,即可开始进行双液浆的二次补浆,注浆可从管片两个腰上部注浆孔进行,需“边掘进,边注浆”,务必做到掘进、注浆同步进行,以防浆液抱死盾尾。后期每隔一环随着盾构掘进的同时,双液浆注浆沿隧道方向同步向前施工,注浆压力结合自动化监测情况,且不能超过0.3MPa。

2当前盾进入运营线下方时,可根据运营线的监测情况,从中盾上的超前注浆孔向盾壳外侧注入低强度的凝结时间可调的溶液,通常凝结时间取40秒~60秒。

3当盾尾脱出运营线后,可在运营线下方的管片砼过注浆孔反复进行双液浆注浆,注浆压力及注浆时间可结合自动化监测,直到运营隧道稳定。

4在整个穿越过程中,在既有线隧道影响范围内,根据隧道变形情况(假如沉降或偏移接近7mm),可利用晚间运营间歇时间,采取洞内注浆施工对运营隧道进行加固抬升及纠偏。

5结论

1通常下穿地铁运营线,地面加固施工成本约300万,管棚施工成本约70万,且加固及管棚施工过程中可能对运营线路造成不利影响;采用本工法下穿地铁运营线路,在地铁运营线隧道内平衡动态注浆预加固施工成本约50万,采用中盾壳体外注低强度浆液及采用始发套筒施工成本约150万,而且始发钢套筒可以重复利用;两者相对比,本工法约为正常施工成本的40.5%。

2从工期上来说,因运营线隧道内平衡动态注浆,可在盾构下井前完成,不占用盾构施工时间,故相比通常下穿运营线的施工方法(地面加固及管棚施工),工期上能提前约1个月。

3采用自动化监测、运营隧道内平衡动态注浆加固、大型钢套筒始发装置、中盾壳体外注浆等组合措施施工,缩短了施工工期,降低了施工成本,保证了地铁盾构始发阶段近距离下穿地铁运营线路施工安全,大大减少了施工对社会造成的不利影响,经济效益、社会效益和环境效益显著。