重磅!大国重器“核心”技术取得重大突破

城轨视界

“RT FORUM 智慧轨道交通专栏”由“RT轨道交通”倾力打造,每年为您分享100个轨道交通领域智慧化、智能化、信息化、云计算、大数据、移动互联网、全自动运行等前沿技术及应用案例。

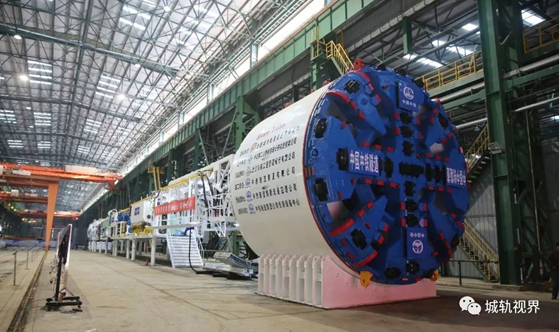

6月7日,由中国中铁隧道局、洛阳LYC轴承有限公司联合研制的国内首台成功应用于施工的国产盾构主轴承在合肥通过专家组评估验收,标志着国产盾构主轴承已经具备替代进口主轴承的实力,盾构机核心部件中国造取得了突破性进展。

盾构机是一种集机、电、液、传感、信息技术于一体的隧道施工成套设备,广泛用于地铁、铁路、公路、市政、水电等隧道工程,具有自动化程度高、节省人力、施工速度快、不受气候影响等特点,是衡量一个国家工业制造水平的大国重器之一。

作为一种短使用周期、高价值成本设备,盾构机国内保有量已近2000台,且每年还在以200台的速度增长。随着其“老龄化”不断加剧,大量盾构机面临性能下降严重、使用成本不断增加甚至报废的问题。

经过多年的再制造探索,中铁隧道局已推动实现了盾构机主驱动减速机、设计制造、泡沫添加剂以及壁后注浆等关键技术国产化,但作为核心部件的主轴承长期被国外轴承品牌垄断,大国重器核心部件始终受制于人。

作为国内拥有盾构数量最多、种类最全、使用较早的施工企业,中铁隧道局通过标准的再制造过程,逐步探索研发大国重器核心部件的国产化。

2015年,为了实现大国重器核心部件的国产化、突破盾构主轴承研发瓶颈,中铁隧道局联合洛阳LYC轴承有限公司,利用航空精密轴承国家重点实验室平台组建了《大直径复合盾构主轴承研制》科研团队,开展盾构主轴承的研制。过程中,独创了异型金属保持架焊接工艺技术,建立了国内盾构主轴承的设计理论和方法,初步搭建了主轴承试验和应用平台,主轴承研发的核心难题逐渐被攻破。

2016年9月,双方联合研制的盾构主轴承通过行业专家的出厂验收,受到众多关注,但由于国内尚未有国产盾构主轴承成功应用于施工现场的先例,国产盾构主轴承质量和性能面临挑战。

科研团队决定在中铁隧道局承担施工的合肥轨道交通三号线2标项目进行工业性试验。历时一年五个月,这台集国产主轴承和再制造技术于一身的盾构机成功完成施工任务,轴承性能良好,经受住了实践检验。

此次通过评估验收的主轴承直径2.6米,能满足直径6至7米盾构机连续工作1.5万小时以上。从2016年11月投入现场使用到2018年3月完成施工任务,盾构机累计掘进2369.65米,最高日掘进28.5米,最高月掘进397.5米,性能达到盾构机新机水平,过程中国产主轴承未发生任何异常,状况良好。

国家工信部相关领导出席了此次评估会。通过对主轴承的制造、使用状况、监测情况进行论证,专家组成员一致认为,国产盾构主轴承在工程应用中运行平稳可靠、技术指标达到或部分超过了国外同类产品,能够满足工程使用要求,下一步可向行业内进行推广。

盾构主轴承这一高端装备核心件成功实现国产化应用,填补了国内空白,为掘进行业推进国产化迈出了实质性的一步。接下来,这台盾构机将转战合肥轨道交通四号线6标项目,继续承担更为艰巨的2.7公里掘进任务。